- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Undersökande tillämpning av 3D-utskriftsteknik i halvledarindustrin

2024-07-19

I en tid av snabb teknisk utveckling förändrar 3D-utskrift, som en viktig representant för avancerad tillverkningsteknik, gradvis ansiktet för traditionell tillverkning. Med den kontinuerliga mognad av teknik och minskning av kostnaderna har 3D-utskriftsteknik visat breda tillämpningsmöjligheter inom många områden som flyg, biltillverkning, medicinsk utrustning och arkitektonisk design, och har främjat innovation och utveckling av dessa industrier.

Det är värt att notera att den potentiella inverkan av 3D-utskriftsteknik inom det högteknologiska området halvledare blir allt mer framträdande. Som hörnstenen i utvecklingen av informationsteknologi påverkar precisionen och effektiviteten av tillverkningsprocesser för halvledar prestanda och kostnad för elektroniska produkter. Inför behoven av hög precision, hög komplexitet och snabb iteration inom halvledarindustrin har 3D-utskriftstekniken, med sina unika fördelar, medfört oöverträffade möjligheter och utmaningar för halvledartillverkning och har gradvis trängt in i alla länkar ihalvledarindustrins kedja, vilket indikerar att halvledarindustrin är på väg att inleda en djupgående förändring.

Därför kommer att analysera och utforska den framtida tillämpningen av 3D-utskriftsteknik i halvledarindustrin inte bara hjälpa oss att förstå utvecklingspulsen för denna banbrytande teknik, utan också ge teknisk support och referens för uppgraderingen av halvledarindustrin. Den här artikeln analyserar de senaste framstegen inom 3D-utskriftsteknik och dess potentiella tillämpningar inom halvledarindustrin, och ser fram emot hur denna teknik kan främja halvledartillverkningsindustrin.

3D-utskriftsteknik

3D-utskrift är också känd som additiv tillverkningsteknik. Dess princip är att bygga en tredimensionell enhet genom att stapla material lager för lager. Denna innovativa produktionsmetod undergräver det traditionella tillverkningsläget "subtraktiva" eller "lika material" och kan "integrera" formade produkter utan formhjälp. Det finns många typer av 3D-utskriftstekniker, och varje teknik har sina egna fördelar.

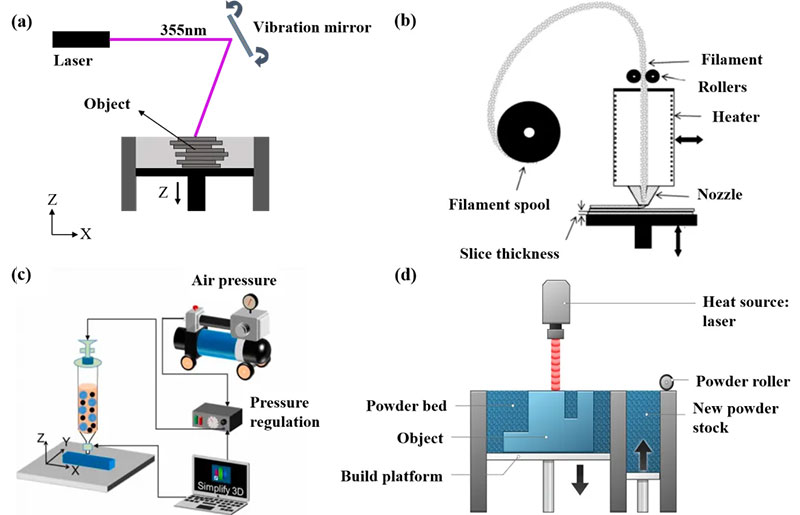

Enligt formningsprincipen för 3D-utskriftsteknik finns det huvudsakligen fyra typer.

✔ Fotohärdningsteknik är baserad på principen om ultraviolett polymerisation. Flytande ljuskänsliga material härdas med ultraviolett ljus och staplas lager för lager. För närvarande kan denna teknik forma keramik, metaller och hartser med hög formprecision. Det kan användas inom områdena medicin, konst och flygindustrin.

✔ Fused depositionsteknik, genom det datordrivna skrivhuvudet för att värma och smälta filamentet, och extrudera det enligt en specifik formbana, lager för lager, och kan bilda plast och keramiska material.

✔ Slurry direktskrivningsteknik använder högviskös slam som bläckmaterial, som lagras i cylindern och ansluts till extruderingsnålen och installeras på en plattform som kan utföra tredimensionell rörelse under datorkontroll. Genom mekaniskt tryck eller pneumatiskt tryck trycks bläckmaterialet ut ur munstycket för att kontinuerligt extrudera på substratet för att bildas, och därefter utförs motsvarande efterbearbetning (flyktigt lösningsmedel, termisk härdning, ljushärdning, sintring, etc.) enligt materialegenskaperna för att erhålla den slutliga tredimensionella komponenten. För närvarande kan denna teknik tillämpas inom biokeramik och livsmedelsförädling.

✔Powder bed fusion teknologi kan delas in i laserselektiv smältteknik (SLM) och laserselektiv sintringsteknologi (SLS). Båda teknologierna använder pulvermaterial som bearbetningsobjekt. Bland dem är laserenergin hos SLM högre, vilket kan få pulvret att smälta och stelna på kort tid. SLS kan delas in i direkt SLS och indirekt SLS. Energin för direkt SLS är högre, och partiklarna kan sintras direkt eller smältas för att bilda bindning mellan partiklar. Därför liknar direkt SLS SLM. Pulverpartiklarna genomgår snabb uppvärmning och kylning på kort tid, vilket gör att det gjutna blocket har stor inre spänning, låg total densitet och dåliga mekaniska egenskaper; laserenergin för indirekt SLS är lägre, och bindemedlet i pulvret smälts av laserstrålen och partiklarna binds. Efter att formningen är avslutad avlägsnas det inre bindemedlet genom termisk avfettning och slutligen utförs sintring. Pulverbäddsfusionsteknik kan bilda metaller och keramik och används för närvarande inom flyg- och biltillverkning.

Figur 1 (a) Fotohärdningsteknik; (b) Fused depositionsteknik. (c) Uppslamningsteknik för direktskrivning; (d) Pulverbäddsfusionsteknik [1, 2]

Med den kontinuerliga utvecklingen av 3D-utskriftsteknik, demonstreras dess fördelar ständigt från prototypframställning till slutprodukter. För det första, när det gäller friheten för produktstrukturdesign, är den viktigaste fördelen med 3D-utskriftsteknik att den direkt kan tillverka komplexa strukturer av arbetsstycken. Därefter, när det gäller materialvalet för formningsobjektet, kan 3D-utskriftsteknik skriva ut en mängd olika material, inklusive metaller, keramik, polymermaterial etc. När det gäller tillverkningsprocessen har 3D-utskriftsteknik en hög grad av flexibilitet och kan justera tillverkningsprocessen och parametrarna efter faktiska behov.

Halvledarindustrin

Halvledarindustrin spelar en viktig roll i modern vetenskap och teknik och ekonomi, och dess betydelse återspeglas i många aspekter. Halvledare används för att bygga miniatyriserade kretsar, som gör det möjligt för enheter att utföra komplexa beräknings- och databearbetningsuppgifter. Och som en viktig pelare i den globala ekonomin ger halvledarindustrin ett stort antal jobb och ekonomiska fördelar för många länder. Det främjade inte bara direkt utvecklingen av elektroniktillverkningsindustrin, utan ledde också till tillväxten av industrier som mjukvaruutveckling och hårdvarudesign. Dessutom, på militär- och försvarsområdet,halvledarteknikär avgörande för nyckelutrustning som kommunikationssystem, radar och satellitnavigering, vilket säkerställer nationell säkerhet och militära fördelar.

Diagram 2 "14:e femårsplanen" (utdrag) [3]

Därför har den nuvarande halvledarindustrin blivit en viktig symbol för nationell konkurrenskraft, och alla länder utvecklar den aktivt. mitt lands "14:e femårsplan" föreslår att man fokuserar på att stödja olika viktiga "flaskhalsar" i halvledarindustrin, främst inklusive avancerade processer, nyckelutrustning, tredje generationens halvledare och andra områden.

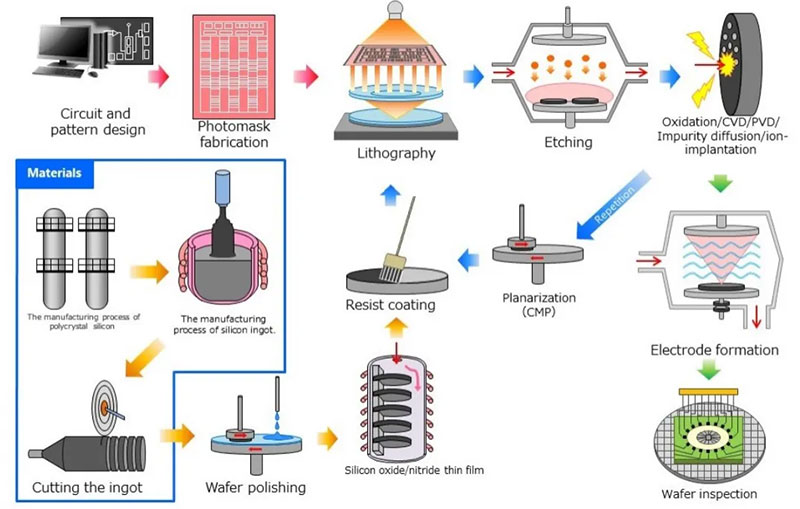

Diagram 3 Bearbetningsprocess för halvledarchip [4]

Tillverkningsprocessen för halvledarchip är extremt komplex. Som visas i figur 3 innehåller den huvudsakligen följande nyckelsteg:beredning av wafer, litografi,etsning, tunnfilmsavsättning, jonimplantation och förpackningstestning. Varje process kräver strikt kontroll och exakt mätning. Problem i någon länk kan orsaka skada på chipet eller försämrad prestanda. Därför ställer halvledartillverkning mycket höga krav på utrustning, processer och personal.

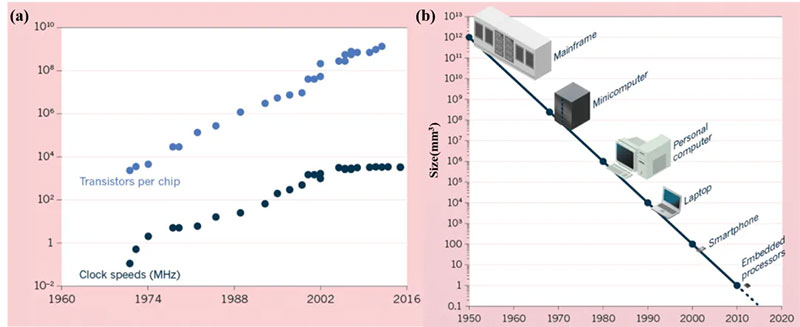

Även om traditionell halvledartillverkning har nått stor framgång finns det fortfarande vissa begränsningar: För det första är halvledarchips mycket integrerade och miniatyriserade. Med fortsättningen av Moores lag (Figur 4) fortsätter integrationen av halvledarchip att öka, storleken på komponenterna fortsätter att krympa och tillverkningsprocessen måste säkerställa extremt hög precision och stabilitet.

Figur 4 (a) Antalet transistorer i ett chip fortsätter att öka med tiden; (b) Chipstorleken fortsätter att krympa [5]

Dessutom komplexiteten och kostnadskontrollen i halvledartillverkningsprocessen. Halvledartillverkningsprocessen är komplex och bygger på precisionsutrustning, och varje länk måste kontrolleras noggrant. Den höga utrustningskostnaden, materialkostnaden och FoU-kostnaden gör tillverkningskostnaden för halvledarprodukter höga. Därför är det nödvändigt att fortsätta utforska och minska kostnaderna samtidigt som man säkerställer produktutbyte.

Samtidigt måste halvledartillverkningsindustrin reagera snabbt på marknadens efterfrågan. Med de snabba förändringarna i efterfrågan på marknaden. Den traditionella tillverkningsmodellen har problemen med lång cykel och dålig flexibilitet, vilket gör det svårt att möta marknadens snabba iteration av produkter. Därför har en mer effektiv och flexibel tillverkningsmetod också blivit utvecklingsriktningen för halvledarindustrin.

Tillämpning av3d-utskrivninginom halvledarindustrin

Inom halvledarområdet har 3D-utskriftstekniken också kontinuerligt visat sin tillämpning.

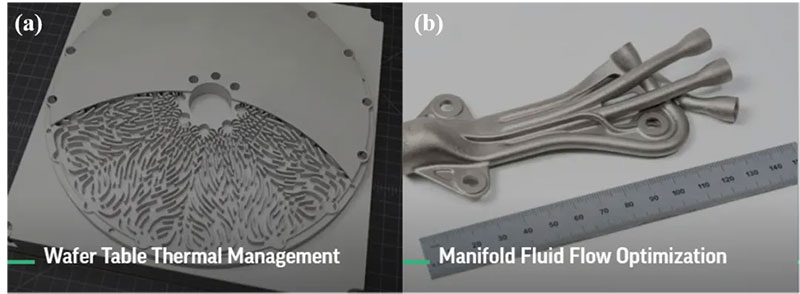

För det första har 3D-utskriftsteknik en hög grad av frihet i strukturell design och kan uppnå "integrerad" formning, vilket gör att mer sofistikerade och komplexa strukturer kan designas. Figur 5 (a), 3D-systemet optimerar den interna värmeavledningsstrukturen genom artificiell hjälpdesign, förbättrar den termiska stabiliteten för wafersteget, minskar den termiska stabiliseringstiden för wafern och förbättrar utbytet och effektiviteten av chipproduktion. Det finns också komplexa rörledningar inuti litografimaskinen. Genom 3D-utskrift kan komplexa rörledningsstrukturer "integreras" för att minska användningen av slangar och optimera gasflödet i rörledningen, och därigenom minska den negativa påverkan av mekanisk interferens och vibrationer och förbättra stabiliteten i spånbearbetningsprocessen.

Figur 5 3D-systemet använder 3D-utskrift för att bilda delar (a) litografimaskinskiva; (b) grenrörsrörledning [6]

När det gäller materialval kan 3D-utskriftsteknik realisera material som är svåra att forma med traditionella bearbetningsmetoder. Kiselkarbidmaterial har hög hårdhet och hög smältpunkt. Traditionella bearbetningsmetoder är svåra att forma och har en lång produktionscykel. Bildandet av komplexa strukturer kräver mögelassisterad bearbetning. Sublimation 3D har utvecklat en oberoende 3D-skrivare med dubbla munstycken UPS-250 och förberett kiselkarbidkristallbåtar. Efter reaktionssintring är produktdensiteten 2,95 ~ 3,02 g/cm3.

Bild 6Kiselkarbid kristallbåt[7]

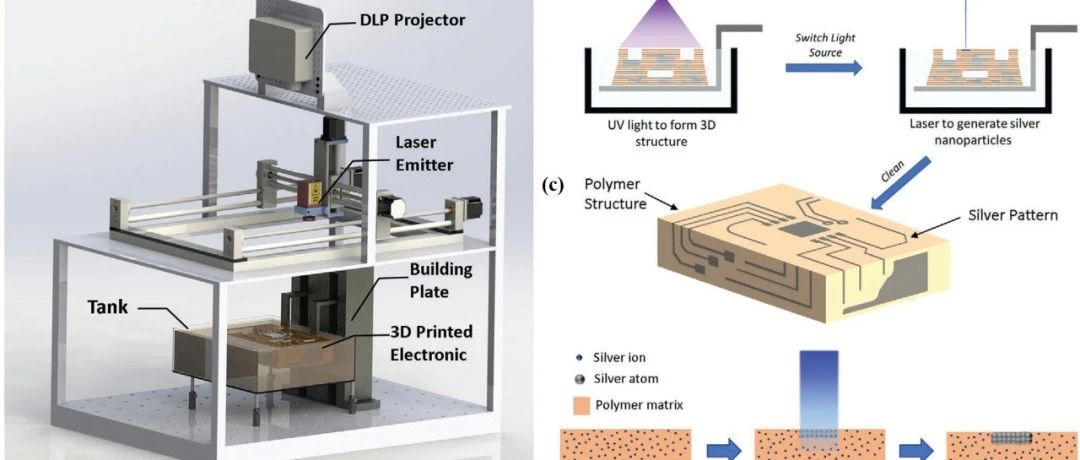

Figur 7 (a) 3D-samutskriftsutrustning; (b) UV-ljus används för att konstruera tredimensionella strukturer, och laser används för att generera silvernanopartiklar; (c) Principen för 3D-samutskrift av elektroniska komponenter[8]

Den traditionella elektroniska produktprocessen är komplex och flera processsteg krävs från råvaror till färdiga produkter. Xiao et al.[8] använde 3D co-printing-teknik för att selektivt konstruera kroppsstrukturer eller bädda in ledande metaller på friformsytor för att tillverka elektroniska 3D-enheter. Denna teknik involverar bara ett tryckmaterial, som kan användas för att bygga polymerstrukturer genom UV-härdning, eller för att aktivera metallprekursorer i fotokänsliga hartser genom laserskanning för att producera nanometallpartiklar för att bilda ledande kretsar. Dessutom uppvisar den resulterande ledande kretsen en utmärkt resistivitet så låg som cirka 6,12 µΩm. Genom att justera materialformeln och bearbetningsparametrarna kan resistiviteten ytterligare styras mellan 10-6 och 10Ωm. Det kan ses att 3D co-printing teknologi löser utmaningen med multi-material deposition i traditionell tillverkning och öppnar upp en ny väg för tillverkning av 3D elektroniska produkter.

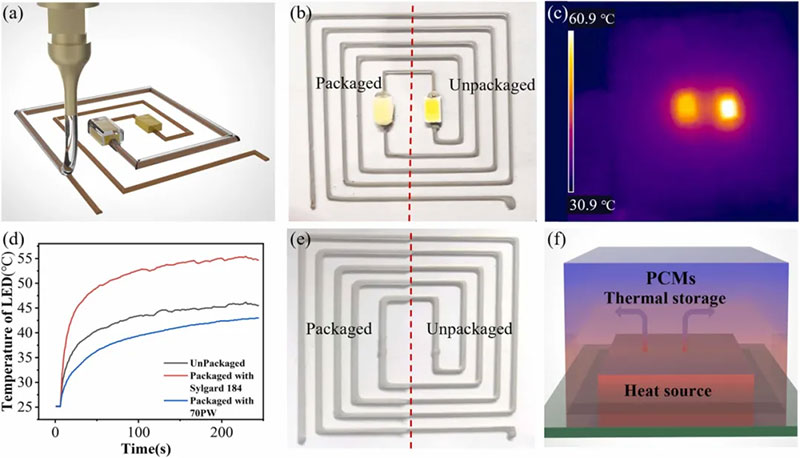

Chipförpackning är en nyckellänk i halvledartillverkning. Traditionell förpackningsteknik har också problem som komplexa processer, misslyckande i termisk hantering och stress orsakad av oöverensstämmelse mellan termiska expansionskoefficienter mellan material, vilket leder till förpackningsfel. 3D-utskriftsteknik kan förenkla tillverkningsprocessen och minska kostnaderna genom att direkt skriva ut förpackningsstrukturen. Feng et al. [9] förberedde elektroniska förpackningsmaterial för fasförändringar och kombinerade dem med 3D-utskriftsteknik för att förpacka chips och kretsar. Det elektroniska förpackningsmaterialet för fasförändring framställt av Feng et al. har en hög latent värme på 145,6 J/g och har betydande termisk stabilitet vid en temperatur av 130°C. Jämfört med traditionella elektroniska förpackningsmaterial kan dess kyleffekt nå 13°C.

Figur 8 Schematiskt diagram över användning av 3D-utskriftsteknik för att noggrant kapsla in kretsar med elektroniska fasförändringsmaterial; (b) LED-chippet till vänster har inkapslats med elektroniskt förpackningsmaterial för fasförändringar, och LED-chippet till höger har inte kapslats in; (c) Infraröda bilder av LED-chips med och utan inkapsling; (d) Temperaturkurvor under samma effekt och olika förpackningsmaterial. (e) Komplex krets utan LED-chipförpackningsdiagram; (f) Schematiskt diagram över värmeavledning av elektroniska förpackningsmaterial för fasförändringar [9]

Utmaningar med 3D-utskriftsteknik i halvledarindustrin

Även om 3D-utskriftsteknik har visat stor potential ihalvledarindustrin. Men det finns fortfarande många utmaningar.

När det gäller formnoggrannhet kan den nuvarande 3D-utskriftstekniken uppnå en noggrannhet på 20μm, men det är fortfarande svårt att möta de höga standarderna för halvledartillverkning. När det gäller materialval, även om 3D-utskriftsteknik kan bilda en mängd olika material, är formningssvårigheten för vissa material med speciella egenskaper (kiselkarbid, kiselnitrid, etc.) fortfarande relativt hög. När det gäller produktionskostnad presterar 3D-utskrift bra i små satser anpassad produktion, men dess produktionshastighet är relativt långsam i storskalig produktion, och utrustningskostnaden är hög, vilket gör det svårt att möta behoven för storskalig produktion . Tekniskt sett, även om 3D-utskriftsteknik har uppnått vissa utvecklingsresultat, är det fortfarande en framväxande teknik inom vissa områden och kräver ytterligare forskning och utveckling och förbättringar för att förbättra dess stabilitet och tillförlitlighet.