- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Rån

Rån

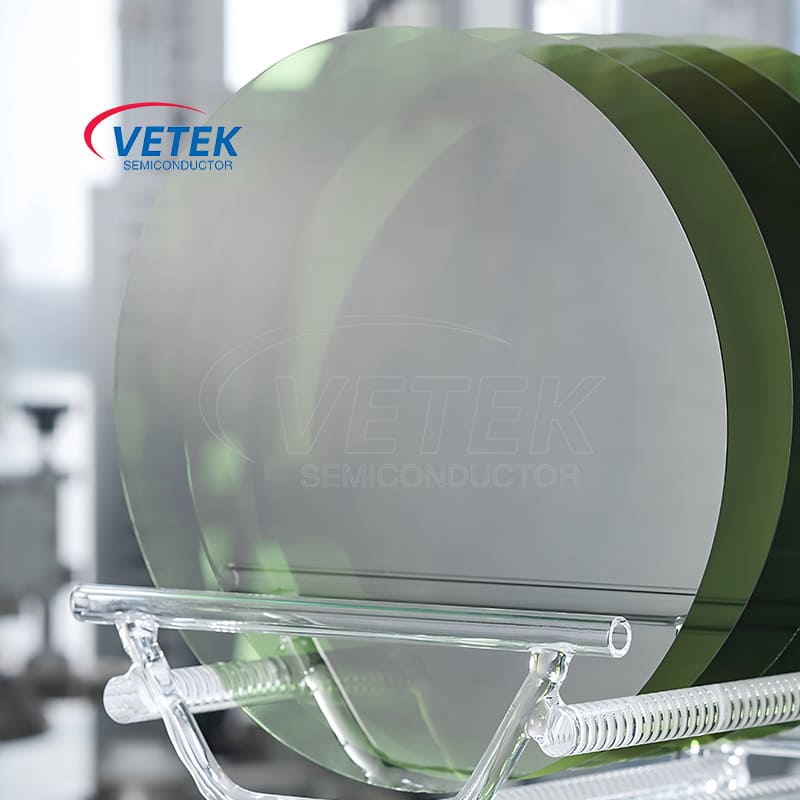

Wafer Substratär en wafer gjord av halvledar enkristallmaterial. Substratet kan direkt gå in i wafertillverkningsprocessen för att producera halvledaranordningar, eller så kan det bearbetas genom epitaxiella processer för att producera epitaxiella wafers.

Wafer Substrat, som den grundläggande stödstrukturen för halvledarenheter, påverkar direkt enheternas prestanda och stabilitet. Som "grunden" för tillverkning av halvledarenheter måste en serie tillverkningsprocesser som tunnfilmstillväxt och litografi utföras på substratet.

Sammanfattning av substrattyper:

●Enkristall silikonwafer: för närvarande det vanligaste substratmaterialet, allmänt använt vid tillverkning av integrerade kretsar (IC), mikroprocessorer, minnen, MEMS-enheter, kraftenheter, etc.;

●SOI-substrat: används för högpresterande, lågeffekts integrerade kretsar, såsom högfrekventa analoga och digitala kretsar, RF-enheter och strömhanteringschips;

●Sammansatta halvledarsubstrat: Galliumarsenidsubstrat (GaAs): mikrovågs- och millimetervågskommunikationsenheter etc. Galliumnitridsubstrat (GaN): används för RF-effektförstärkare, HEMT, etc.Kiselkarbidsubstrat (SiC): används för elfordon, kraftomvandlare och andra kraftenheter Indiumfosfidsubstrat (InP): används för lasrar, fotodetektorer, etc.;

●Safir substrat: används för LED-tillverkning, RFIC (radiofrekvens integrerad krets), etc.;

Vetek Semiconductor är en professionell leverantör av SiC-substrat och SOI-substrat i Kina. Vår4H halvisolerande typ SiC-substratoch4H Halvisolerande typ SiC-substratanvänds i stor utsträckning i nyckelkomponenter i halvledartillverkningsutrustning.

Vetek Semiconductor har åtagit sig att tillhandahålla avancerade och anpassningsbara Wafer Substrate-produkter och tekniska lösningar med olika specifikationer för halvledarindustrin. Vi ser verkligen fram emot att bli din leverantör i Kina.

ALD

ALD

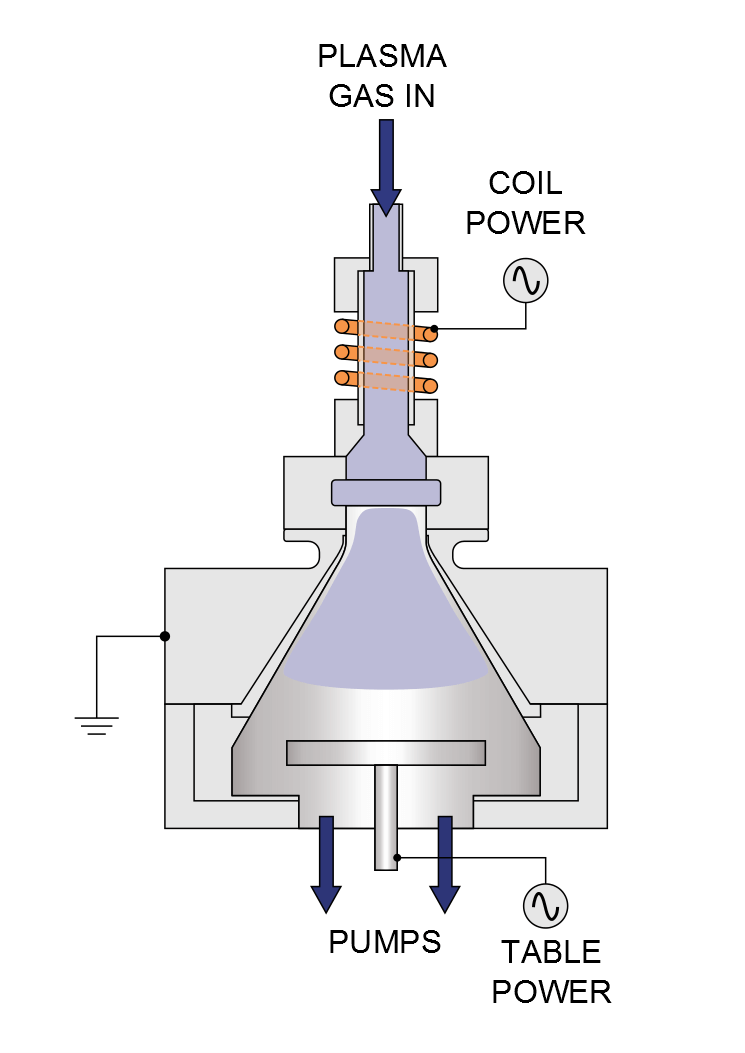

Thin film preparation processes can be divided into two categories according to their film forming methods: physical vapor deposition (PVD) and chemical vapor deposition (CVD), of which CVD process equipment accounts for a higher proportion. Atomic layer deposition (ALD) is one of the chemical vapor deposition (CVD).

Atomic layer deposition technology (Atomic Layer Deposition, referred to as ALD) is a vacuum coating process that forms a thin film on the surface of a substrate layer by layer in the form of a single atomic layer. ALD technology is currently being widely adopted by the semiconductor industry.

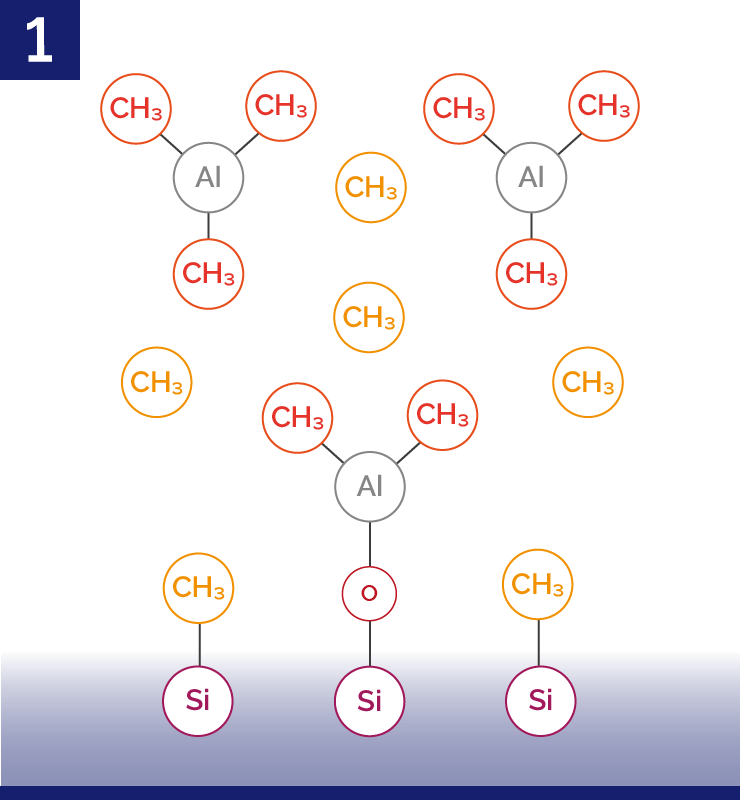

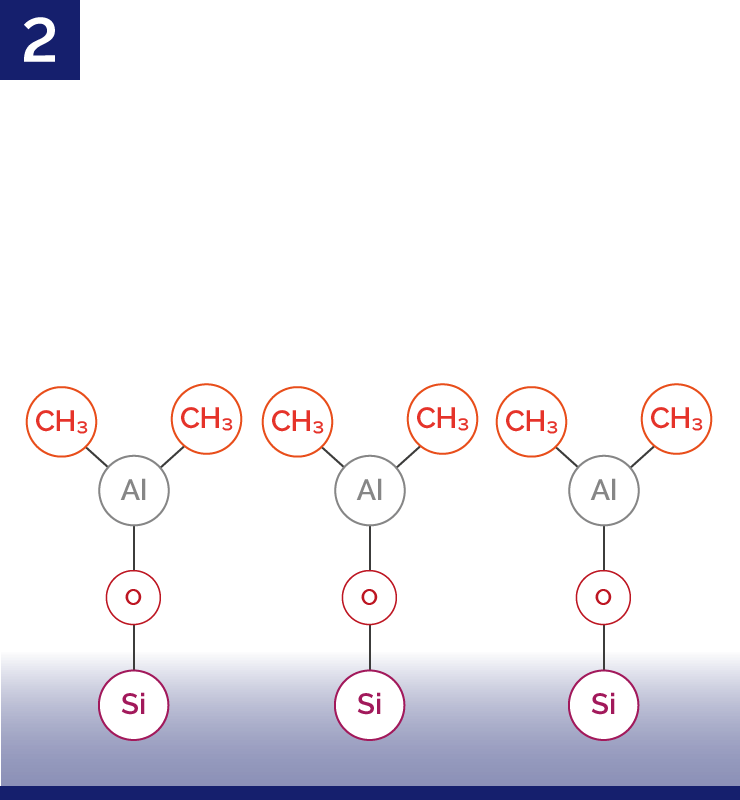

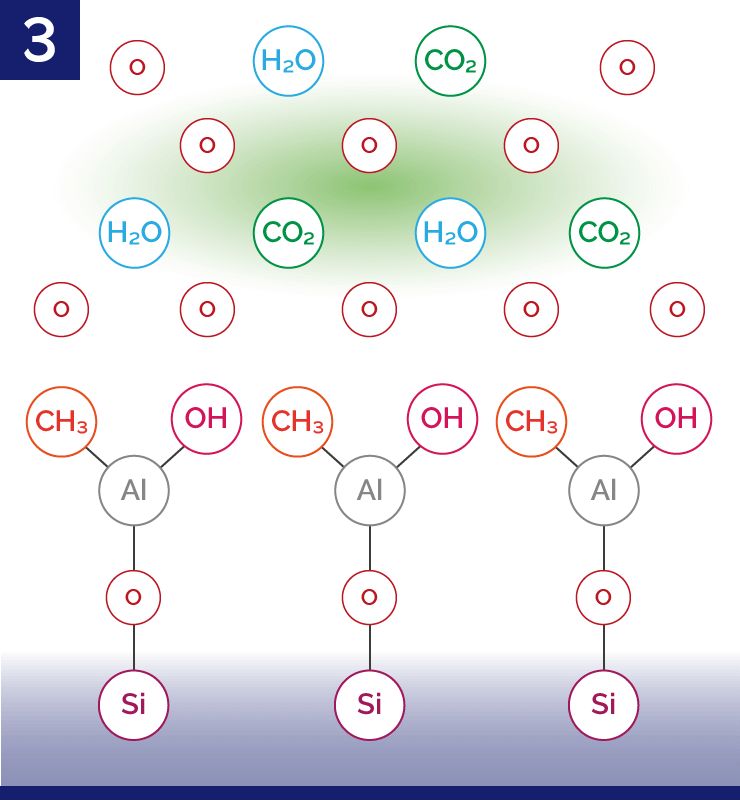

Atomic layer deposition process:

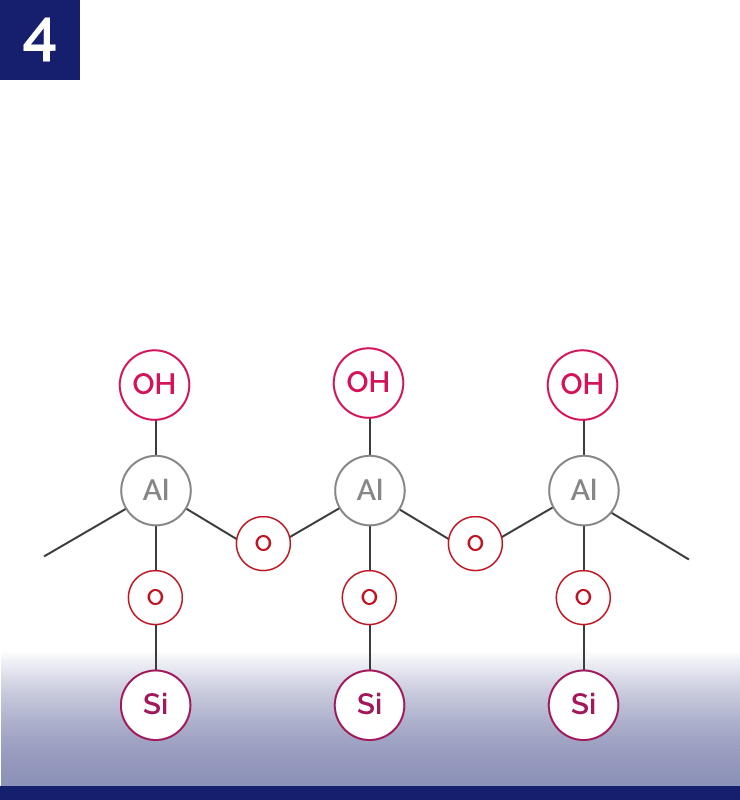

Atomic layer deposition usually includes a cycle of 4 steps, which is repeated as many times as needed to achieve the required deposition thickness. The following is an example of ALD of Al₂O₃, using precursor substances such as Al(CH₃) (TMA) and O₂.

Step 1) Add TMA precursor vapor to the substrate, TMA will adsorb on the substrate surface and react with it. By selecting appropriate precursor substances and parameters, the reaction will be self-limiting.

Step 2) Remove all residual precursors and reaction products.

Step 3) Low-damage remote plasma irradiation of the surface with reactive oxygen radicals oxidizes the surface and removes surface ligands, a reaction that is also self-limiting due to the limited number of surface ligands.

Step 4) Reaction products are removed from the chamber.

Only step 3 differs between thermal and plasma processes, with H₂O being used in thermal processes and O₂ plasma being used in plasma processes. Since the ALD process deposits (sub)-inch-thick films per cycle, the deposition process can be controlled at the atomic scale.

Highlights of Atomic Layer Deposition (ALD):

1) Grow high-quality thin films with extreme thickness accuracy, and only grow a single atomic layer at a time

2) Wafer thickness can reach 200 mm, with typical uniformity <±2%

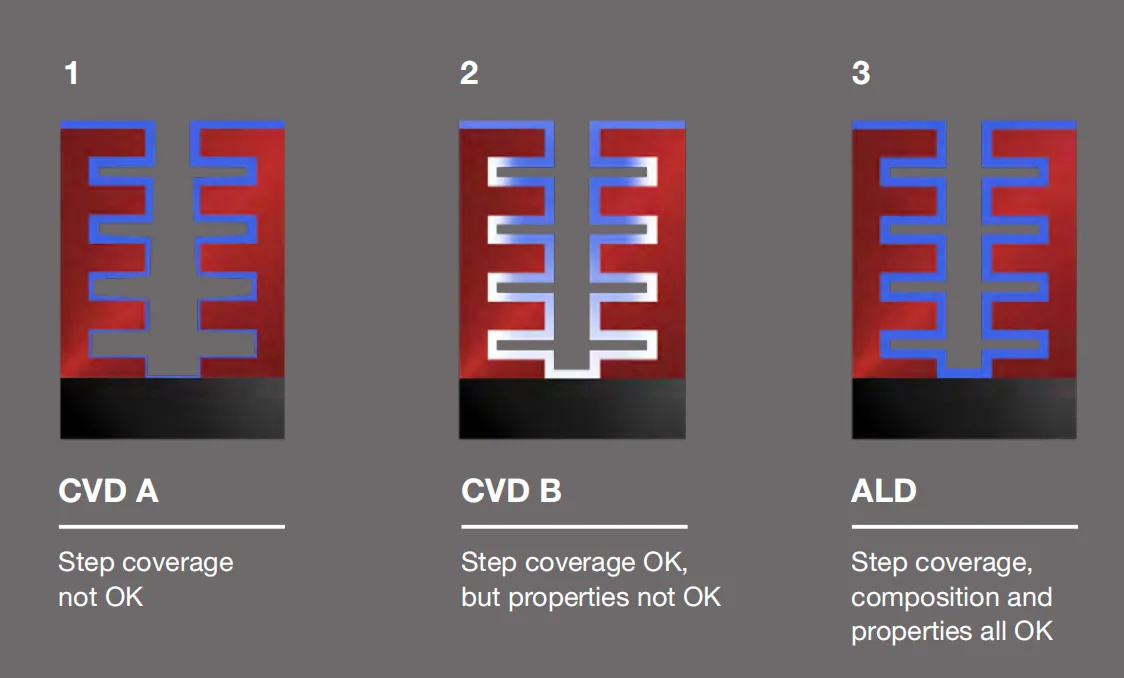

3) Excellent step coverage even in high aspect ratio structures

4) Highly fitted coverage

5) Low pinhole and particle levels

6) Low damage and low temperature process

7) Reduce nucleation delay

8) Applicable to a variety of materials and processes

Compared with traditional chemical vapor deposition (CVD) and physical vapor deposition (PVD), the advantages of ALD are excellent three-dimensional conformality, large-area film uniformity, and precise thickness control, etc. It is suitable for growing ultra-thin films on complex surface shapes and high aspect ratio structures. Therefore, it is widely applicable to substrates of different shapes and does not require control of reactant flow uniformity.

Comparison of the advantages and disadvantages of PVD technology, CVD technology and ALD technology:

|

PVD technology |

CVD technology |

ALD technology |

|

Faster deposition rate |

Average deposition rate |

Slower deposition rate |

|

Thicker film thickness, poor control of nano-level film thickness precision |

Medium film thickness (depends on the number of reaction cycles) |

Atomic-level film thickness |

|

The coating has a single directionality |

The coating has a single directionality |

Good uniformity of large-area film thickness |

|

Poor thickness uniformity |

Average step coverage |

Best step coverage |

|

Poor step coverage |

\ |

Dense film without pinholes |

Advantages of ALD technology compared to CVD technology (Source: ASM)

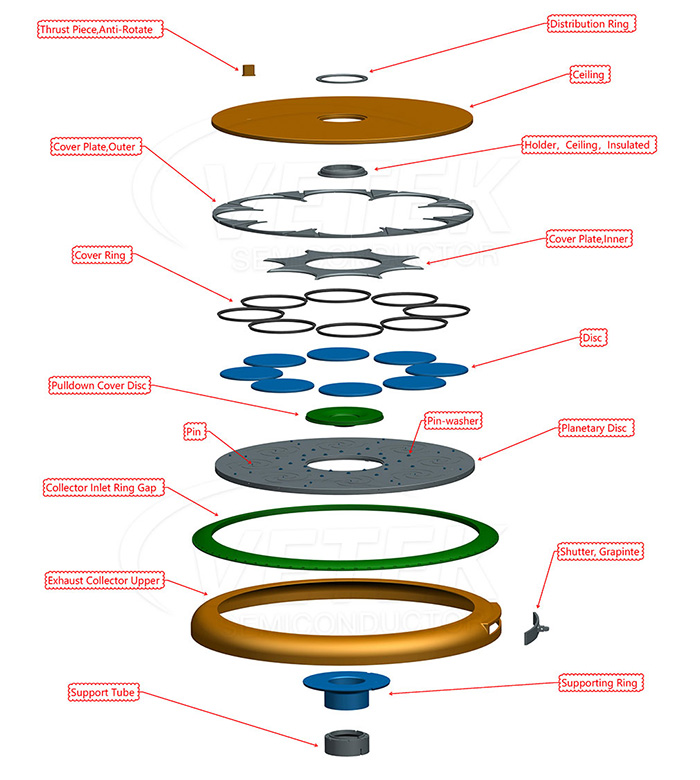

Vetek Semiconductor is a professional ALD Susceptor products supplier in China. Our ALD Susceptor, SiC coating ALD susceptor and ALD Planetary Susceptor are widely used in key components of semiconductor manufacturing equipment. Vetek Semiconductor is committed to providing advanced and customizable ALD Susceptor products and technical solutions of various specifications for the semiconductor industry. We sincerely look forward to becoming your supplier in China.

Utvalda produkter

Om oss

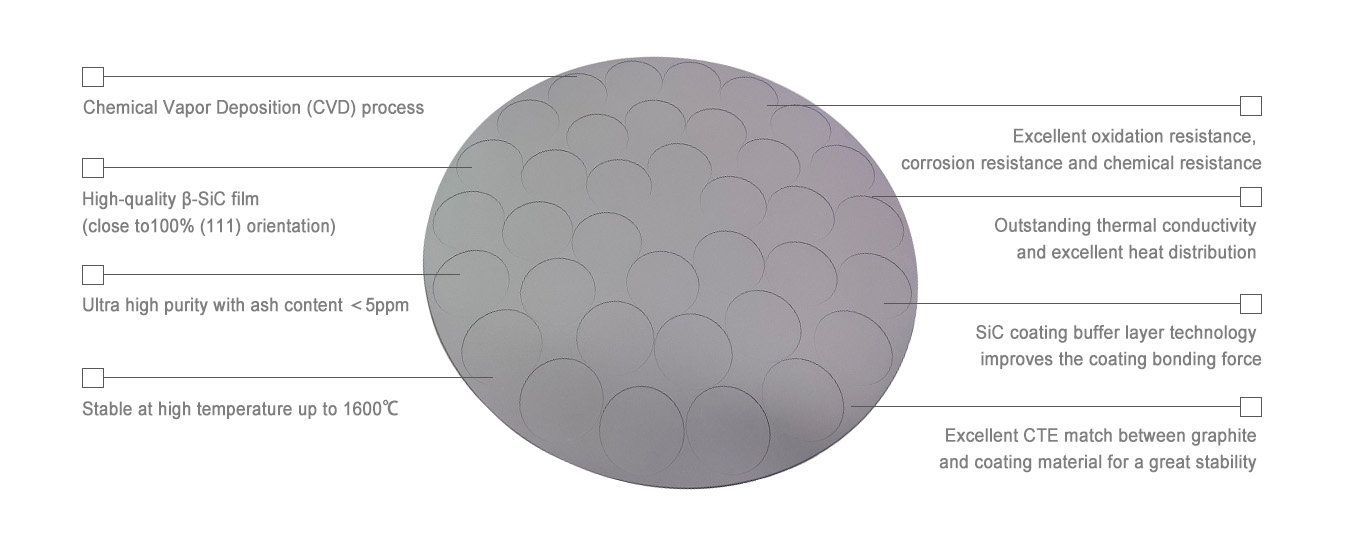

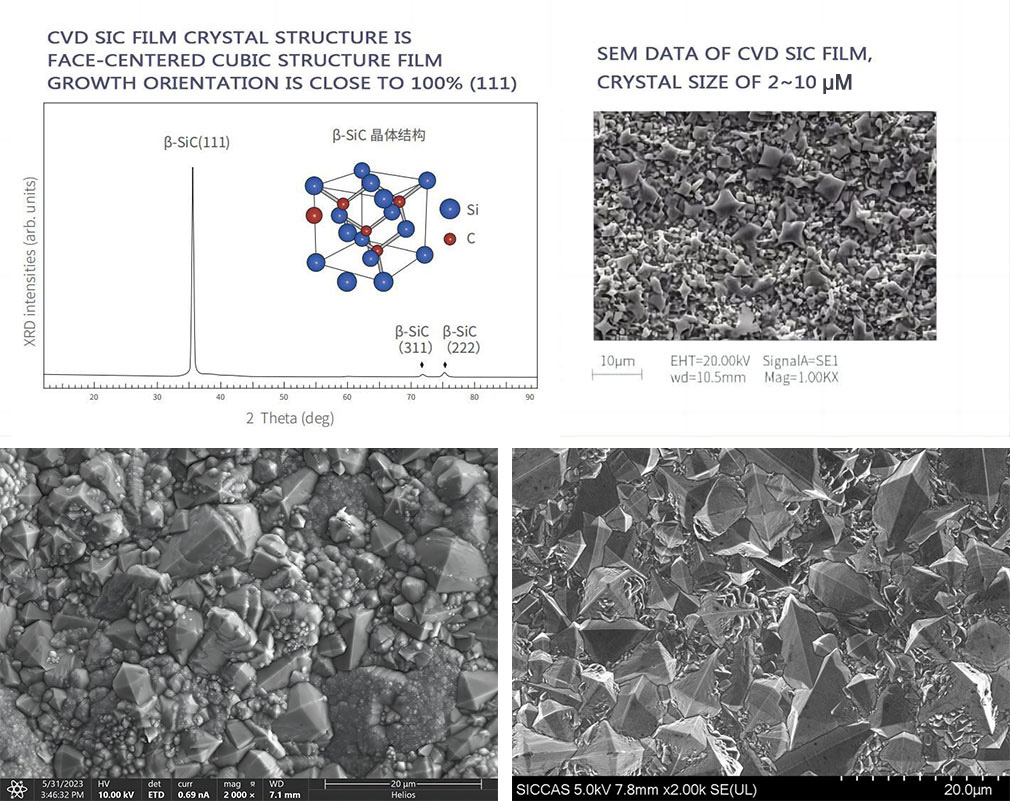

Våra huvudsakliga produkterbjudanden inkluderarCVD kiselkarbid (SiC) beläggningar, tantalkarbid (TaC) beläggningar, bulk SiC, SiC-pulver och högrent SiC-material. Huvudprodukterna är SiC-belagd grafitsusceptor, förvärmningsringar, TaC-belagda avledningsringar, halvmånedelar, etc., renheten är under 5ppm, kan möta kundernas krav.

Nya produkter

Nyheter

Halvledarprocess: Chemical Vapor Deposition (CVD)

Kemisk ångavsättning (CVD) i halvledartillverkning används för att deponera tunna filmmaterial i kammaren, inklusive SiO2, SiN, etc., och vanliga typer inkluderar PECVD och LPCVD. Genom att justera temperatur, tryck och reaktionsgastyp uppnår CVD hög renhet, enhetlighet och bra filmtäckning för att möta olika processkrav.

Hur löser man problemet med sintringssprickor i kiselkarbidkeramik? - VeTek halvledare

Denna artikel beskriver huvudsakligen de breda tillämpningsmöjligheterna för kiselkarbidkeramik. Den fokuserar också på analysen av orsakerna till sintringssprickor i kiselkarbidkeramik och motsvarande lösningar.

Vad är stegkontrollerad epitaxiell tillväxt?

Problemen i etsningsprocessen

Etsningsteknik inom halvledartillverkning stöter ofta på problem som belastningseffekt, mikrospåreffekt och laddningseffekt, vilket påverkar produktkvaliteten. Förbättringslösningar inkluderar optimering av plasmadensitet, justering av reaktionsgassammansättning, förbättring av vakuumsystemets effektivitet, utformning av rimlig litografisk layout och val av lämpliga etsmaskmaterial och processförhållanden.

Vad är varmpressad SiC-keramik?

Varmpressande sintring är huvudmetoden för att framställa högpresterande SiC-keramik. Processen för varmpressningssintring inkluderar: val av högrent SiC-pulver, pressning och formning under hög temperatur och högt tryck, och sedan sintring. SiC-keramer framställda med denna metod har fördelarna med hög renhet och hög densitet, och används i stor utsträckning i slipskivor och värmebehandlingsutrustning för bearbetning av wafer.

Applicering av kolbaserade termiska fältmaterial i kiselkarbidkristalltillväxt

Kiselkarbid (SiC)s nyckeltillväxtmetoder inkluderar PVT, TSSG och HTCVD, var och en med distinkta fördelar och utmaningar. Kolbaserade termiska fältmaterial som isoleringssystem, deglar, TaC-beläggningar och porös grafit förbättrar kristalltillväxt genom att ge stabilitet, värmeledningsförmåga och renhet, vilket är avgörande för SiC:s exakta tillverkning och applicering.