- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hur löser man problemet med sintringssprickor i kiselkarbidkeramik? - VeTek halvledare

2024-10-29

Inom området för modern industriell tillverkning har högpresterande keramiska material gradvis blivit de föredragna materialen för viktiga industriella tillämpningar på grund av deras utmärkta slitstyrka, höga temperaturbeständighet och kemiska stabilitet. Högren kiselkarbid (SiC) keramik har blivit ett idealiskt val för många industriområden på grund av deras unika fysikaliska och kemiska egenskaper, såsom hög hållfasthet, hög hårdhet och god värmeledningsförmåga. Men i framställningsprocessen av kiselkarbidkeramik har problemet med sintringssprickor alltid varit en flaskhals som begränsar dess prestandaförbättring. Den här artikeln kommer att undersöka prestandaproblemen med sintringssprickor i högpresterande och ren kiselkarbidkeramik och föreslå lösningar.

![]()

Ⅰ. Applikationsbakgrund av högpresterande kiselkarbidkeramik

Kiselkarbidkeramik har breda tillämpningsmöjligheter inom flyg-, bilindustrin, energiutrustning och andra områden. Inom flyg- och rymdområdet används kiselkarbidkeramik för att tillverka turbinblad och förbränningskammare för att klara extremt höga temperaturer och oxiderande miljöer. Inom bilindustrin kan kiselkarbidkeramik användas för att tillverka turboladdarrotorer för att uppnå högre hastigheter och hållbarhet. I energiutrustning används kiselkarbidkeramik i stor utsträckning i nyckelkomponenter i kärnreaktorer och fossilbränslekraftverk för att förbättra utrustningens driftseffektivitet och säkerhet.

Ⅱ. Orsaker till sintringssprickor i kiselkarbidkeramik

Kiselkarbidkeramer är benägna att spricka under sintringsprocessen. De främsta skälen inkluderar följande aspekter:

Pulveregenskaper: Partikelstorleken, den specifika ytan och renheten hos kiselkarbidpulver påverkar sintringsprocessen direkt. Det är mer sannolikt att kiselkarbidpulver med hög renhet och finpartiklar ger en enhetlig mikrostruktur under sintringsprocessen, vilket minskar förekomsten av sprickor.

Formtryck: Formtrycket har en betydande effekt på densiteten och likformigheten hos kiselkarbidämnet. För högt eller för lågt formtryck kan orsaka spänningskoncentration inuti ämnet, vilket ökar risken för sprickor.

Sintringstemperatur och tid: Sintringstemperaturen för kiselkarbidkeramik är vanligtvis mellan 2000°C och 2400°C, och isoleringstiden är också lång. Orimlig sintringstemperatur och tidskontroll kommer att leda till onormal korntillväxt och ojämn spänning och därigenom orsaka sprickor.

Värmehastighet och kylhastighet: Snabb uppvärmning och kylning ger termisk spänning inuti ämnet, vilket leder till att sprickor bildas. Rimlig kontroll av uppvärmnings- och kylhastigheter är nyckeln till att förhindra sprickor.

Ⅲ. Metoder för att förbättra sintringssprickprestanda hos kiselkarbidkeramik

För att lösa problemet med sintringssprickor i kiselkarbidkeramik kan följande metoder användas:

Pulverförbehandling: Optimera partikelstorleksfördelningen och specifika ytarea hos kiselkarbidpulver genom processer som spraytorkning och kulfräsning för att förbättra sintringsaktiviteten hos pulver.

Formningsprocessoptimering: Använd avancerad formningsteknik som isostatisk pressning och slipformning för att förbättra ämnets enhetlighet och densitet och minska inre spänningskoncentration.

Sintringsprocesskontroll: Optimera sintringskurvan, välj lämplig sintringstemperatur och hålltid och kontrollera korntillväxt och spänningsfördelning. Använd samtidigt processer som segmenterad sintring och varm isostatisk pressning (HIP) för att ytterligare minska förekomsten av sprickor.

Lägga till tillsatser: Tillsats av lämpliga mängder av sällsynta jordartsmetaller eller oxidtillsatser, såsom yttriumoxid, aluminiumoxid, etc., kan främja sintringsförtätning och förbättra materialets sprickbeständighet.

Ⅳ.Om VeTek SemiconductorKiselkarbidkeramik

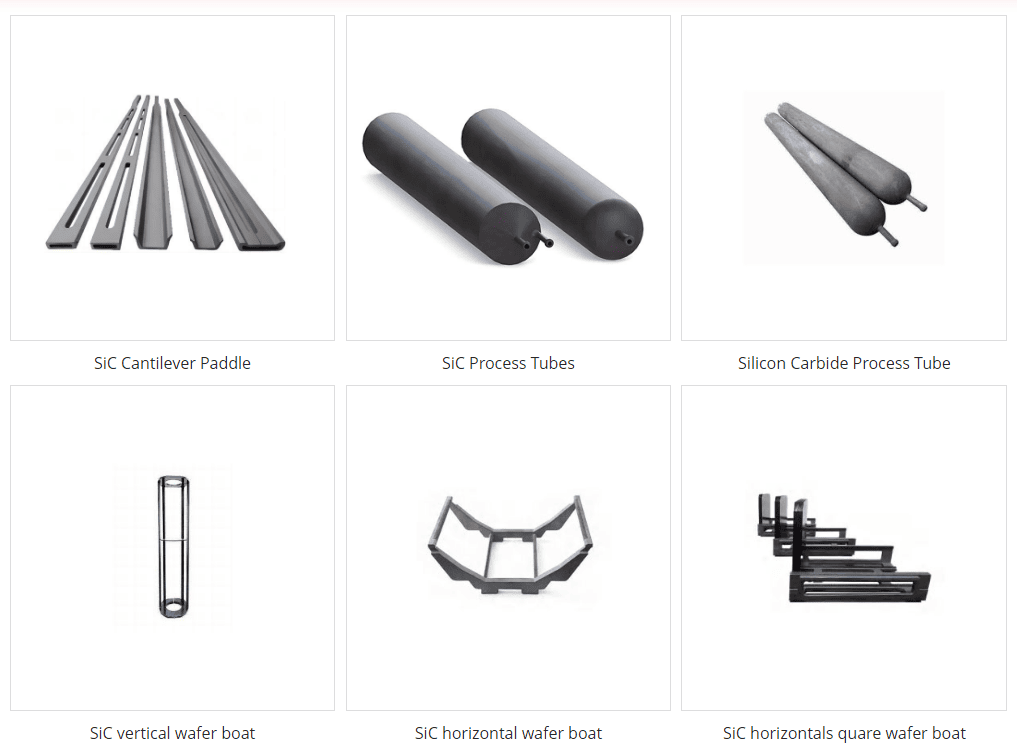

VeTek Semiconductorär en ledande tillverkare och leverantör av Silicon Carbide Ceramics-produkter i Kina. Med vår omfattande portfölj av materialkombinationer av kiselkarbidkeramik av halvledarkvalitet, komponenttillverkningsmöjligheter och applikationstekniktjänster kan vi hjälpa dig att övervinna betydande utmaningar. Våra huvudsakliga Silicon Carbide Ceramics produkter inkluderarSic processrör, Silicon Carbide Wafer Boat för horisontell ugn, Fribärande paddel av kiselkarbid, SiC-belagd kiselkarbid-waferbåtochHigh Pure Silicon Carbide Wafer Carrier.

VeTek Semiconductors ultrarena kiselkarbidkeramik används ofta under hela cykeln av halvledartillverkning och bearbetning.VeTek Semiconductor är din innovativa partner inom halvledarbearbetning.